在过去的近二十年里,环保行业经历了飞速的发展。然而,随着时间的推移,一系列问题显露无遗,其中许多深层次的污染排放问题,成为行业发展过程中不可避免的挑战。对于环保治理企业来说,依赖业绩和积累行业经验已经难以达到应有的治理效果,技术升级的紧迫性尤为重要,这种趋势不仅反映在业务规模上的逐渐萎缩,更在于企业的渐失竞争力。

随着材料基因工程、数据挖掘及分析、机器学习及人工智能、高通量材料试验等前沿性技术的兴起,给环保行业带来新的技术变革机遇。目前环保企业通过资本整合以提升规模效应、管理升级以增强组织效率、技术创新以深化市场优势等多方面的努力正在进行中,但是,在这众多方式中,唯一能够带来颠覆性变革的是以人工智能(AI)为核心的智慧化升级,在节能降耗、提升效率、减污降碳、智慧运维服务等方面作用巨大。

图1 冶铁行业现场作业现状

作为环保行业的领军企业,元琛科技自2020年起与高校、科研机构展开合作,共同研发算法模型和AI能碳智慧管理平台。采用“平台 + 工具 + 业务应用”的建设模式,以“监控—分析—控制改进—评价--应用”为主线,通过高效节能产品、先进技术、实践案例以及算法模拟分析,建立能碳管理数据大模型,为整个行业带来了创新的实际应用。截至目前,元琛科技的AI能碳智慧管理平台已在钢铁、电力、玻璃等多个行业得到成功示范应用,为客户实现了10-30%成本节约、降低10%以上碳排放。

传统模式下,环保岛的运营主要仰赖人工操作,一些行业龙头企业的环保设备仍停留在工业2.0—3.0,初步实现信息化和自动化,这种运行方式在当前效率至上的时代迎来了明显的增效瓶颈:

1、依赖经验式运维:传统的烟气治理通常依赖操作员的经验和技能,使得治理过程容易受到人为因素的干扰。实际工业烟气系统往往异常复杂,调整和监测工艺参数需要高度专业的知识和经验。这种依赖经验的运维模式在应对工艺系统的复杂性和不断变化的环境时面临显著挑战。

2、保守运行策略:为确保达到排放标准,很多传统工业烟气治理系统采取了保守的运行策略,这往往导致过度消耗能源和药剂,同时过于依赖“老师傅”的经验,可能带来资源的不必要浪费。

3、数据管理和知识传承问题:传统工业烟气治理中的历史数据和运营经验通常分散在不同的人员和系统之间,使得经验的传承和复制变得困难,尤其是当人员变动频繁时,可能对烟气治理系统的稳定性构成风险。此外,数据孤岛问题也显著存在,因为数据通常分散存储在各个设备和系统中,难以实现数据的集成和共享,从而降低了智慧化水平。

4、有限的数据价值发挥:在传统模式下,操作员的人工算力有限,这导致烟气治理系统中大量数据的价值得不到充分发挥,包括排放数据、温度、湿度、流量等,如果不能用于实时监测、分析和决策,那么系统的性能优化和故障检测将受到限制,环保设施也难以实现精细化运营管理。

为解决这些痛点,智慧化解决方案成为对症良方,是实现工业4.0的核心方案,同时高度契合国家数字化基础建设和“双碳”发展趋势。

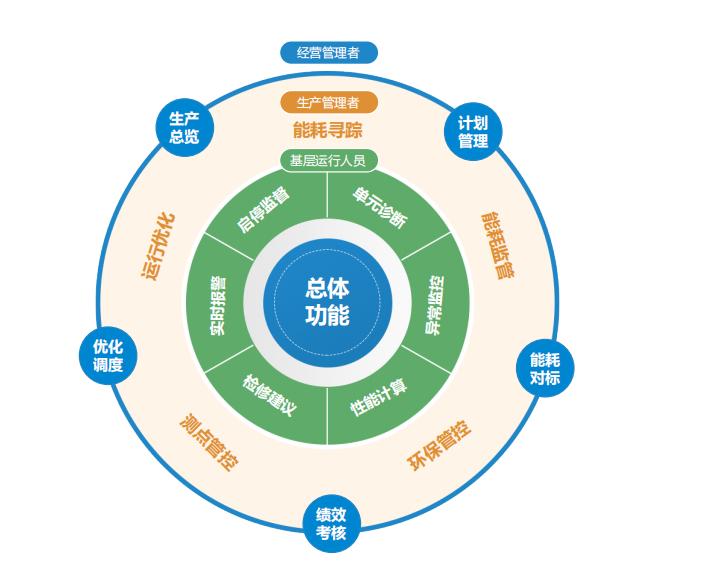

图2 智慧化运维解决方案总体功能

图3 元琛AI能碳管理平台智能喷氨截图

1、安全运营:确保工艺的稳定性与设备的可信赖性

通过建立先进的“双碳大模型”,对烟气脱硝、脱硫、除尘、废气治理等环保工艺进行精密管理。这些模型以历史数据和实时数据为基础,能够准确预测工艺中的优化目标,例如降低烧结机氮氧化物的排放。预测模型具备自主学习和自动反控的能力,以适应不断变化的生产环境,更有效地满足环保要求。此外,还有助于减少生产过程中煤气和脱硝剂的消耗,实现省人工、省物料、省电耗的目标。

同时,设备智能监测在实现智慧工艺控制中扮演着至关重要的角色。通过定制应用传感器,有针对性地收集关键数据,实现远程智能监测。这些传感器的灵活布置构建了物联网,使得数据获取更加高效和全面。大量智能算法对这些数据进行深度分析和共享,实现提前监测和全方位看护。

基于大数据、机器学习、多目标优化等技术,以运行知识库、故障规则库为基础,具有智慧监盘、风险预警、特性分析、状态评估、 操作指导等功能的一体化方案,实现设备安全、经济、智能运行。

2、运营成本降低:运维成本节约10-30%

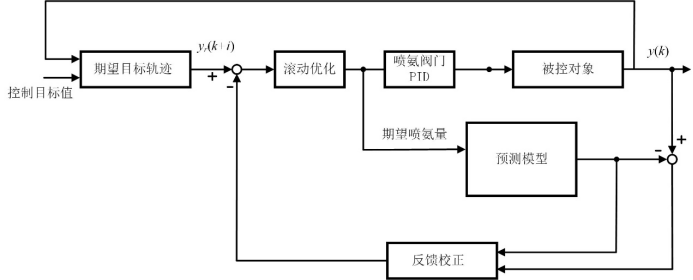

采用“前馈 + 模型 + 反馈”的多参数控制模式,通过对脱硝处理系统运行规律的科学预测,以确保废气脱硝符合标准的前提下,降低人工操作的强度,提高喷氨的科学性,分析潜在规律,避免喷氨过量,实现物料成本的节省。

图4 智能喷氨模型产品流程

(1)在催化剂活性满足要求的前提下,有效降低脱硝出口NOx波动范围;

(2)在优化后的自动控制系统投运后,实现有效喷氨量的节约(5%-10%)及减低脱硝出口氨逃逸浓度(20%-25%);

(3)在催化剂满足运行要求的前提下,经过改造后,出口NOx浓度分布长期保持不高于20%(ERSD*算法);

(4)规避下游设备堵塞、腐蚀可能带来的风机电耗增大、设备维保费用增加等运行问题。

3、降低碳排放及碳税成本:单项目年降碳可超万吨

AI能碳系统可通过精确计量和智慧化控制优化每个工艺环节的运行,如智能喷氨、水平衡分析、浆液循环泵组合优化、布袋智能检漏、深度处理、指标寻优、等工艺环节的运行时间和运行方式,最大程度地减少能源和物料的消耗,从而降低工业废气处理过程中的碳排放。

在碳排放监测和管理方面,AI 系统能够对厂区进行实时监测并分析废气处理过程中的物耗、能耗、碳排放量,帮助运维企业了解并控制自身的成本、碳足迹,制定更有效的节能、减耗、降碳策略。

因此,在比拼效率的存量时代,AI 在避险、降本、减碳等方面带来的多维升级,无论是对于运营几个项目的小型公司,还是运营几十个项目的中大型集团,都是实现提质增效和减污降碳的“神助攻”。

在环保产业面临转折性变革的时刻,机遇与挑战同在。智慧化被认为是环保产业实现减碳和增效的机遇,在这关键的转型时刻,元琛科技将目光投向更广泛的工业智慧化场景,采用技术与行业深度融合、与未来密切对话的模式,坚定地走在智慧化变革的前沿。